西邦エンジニアリングは西邦機工㈱の完全子会社として国産の高品質な環境機器による廃タイヤ、漁網、布団、畳、マットレスなどの処理システムをご提案いたします。

廃タイヤの再利用<サーマルリサイクル>

廃タイヤの現状

廃タイヤの現状現状は主に石炭、石油の代替燃料として温水・温風設備や発電設備などの用途で使用されています。

長引く原油価格の高騰と石炭価格の大幅な上昇等により、代替燃料である、木屑、RPF、CPFとともに廃タイヤ(チップ)の需要も急増しています。

日本国内においては製紙会社のバイオマスボイラーに利用されるなど、廃タイヤのリサイクル率は年々向上し、現在ではほぼ完全にリサイクル可能な資材としての運用が可能となっています。

しかし一方で金属ワイヤー入りの廃タイヤを燃料とすれば産業廃棄物として酸化鉄が多量に排出されるため、燃料としての使用には課題を抱えているという側面もあります。

廃タイヤのサーマルリサイクルをより確実にしませんか?

西邦エンジニアリングの廃タイヤ破砕設備ははタイヤチップとワイヤをほぼ完全に分離することでワイヤも製造原料として売却でき、製品チップの保管も簡易設備で管理できます!廃タイヤ破砕機は世界で製造されておりますが、その維持の難しさから、導入時から半年から1年程の操業で採算が合わなくなっていくのが現状です。

西邦社製の破砕設備であれば、長期の安定したリサイクル事業の展開が可能となります。

ビニールハウスの代替燃料、発電用ボイラーの燃料として是非ご検討下さい。

タイヤチップ燃料の利点と問題

タイヤチップ燃料化のメリット

- 高熱量

タイヤチップの燃焼時の熱量は約7935kcal/kgにもなり、木くず燃料などと比べ非常に効率がよく、石炭の代替燃料として優れた熱量を発揮します。

(参考:A重油10200kcal/kg、石炭6200kcal/kg、RPF6380kcal/kg、RDF4300kcal/kg) - カーボンニュートラル

タイヤはその多くが天然ゴムによってできています。

このような植物由来の材料による代替燃料は生育の際光合成で二酸化炭素を吸収しており、燃焼時に排出される二酸化炭素はこれと同じ量となるため、石油・重油と異なり、CO2はゼロカウントとなります。 - 運搬・保管の容易化

廃タイヤを運搬・保管するには大きなスペースが必要になるとともに、屋外に放置した場合ボウフラ等の虫が湧くなどの問題が発生します(内部に雨水が貯まるため)。

これらの問題はタイヤを破砕しチップ化することで解決できます。

問題点

- ランニングコストがかかる

金属ワイヤーを多量に含む廃タイヤの破砕は非常に電力(kw数)が大きく消耗品(刃物)の寿命が短くなるため、ランニングコストが非常に高額になります。 - ゴムチップと金属ワイヤーの分離が非常に困難

タイヤの中に多量に含まれる金属ワイヤーは分離が難しく、ほぼ分離されていないのが現状です。

分離されず燃やされた鉄材は酸化鉄となり、資源として回収することができず灰の処理の際にも手間がかかり、経費増になります。

西邦エンジニアリングが提案するライン

西邦エンジニアリングの廃タイヤリサイクル設備では上述のような問題点を解消できます。- 独自のCS制御機構によって生産量はそのままに電力(kW)を大幅に抑えます。

- 特殊鋼によって製造された刃を使用している為寿命が長く、消耗品による出費を抑えます。

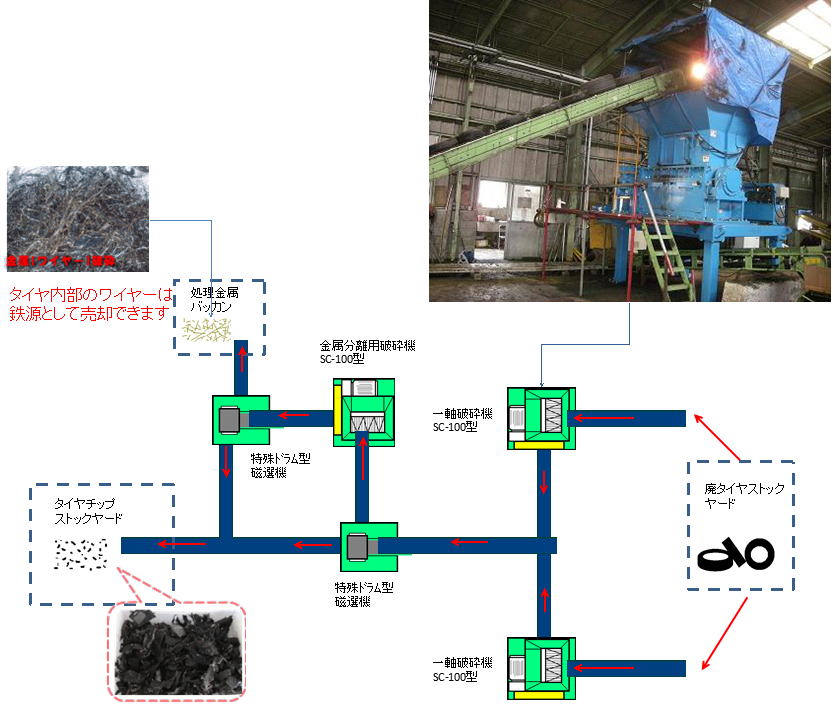

廃タイヤリサイクルシステムイメージ

↑

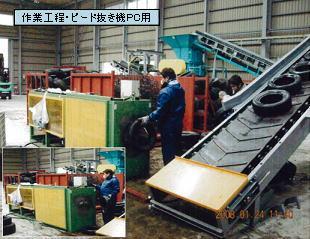

TB/LT(トラック用)タイヤはビート抜き、カットをしてから破砕ます。

大型破砕機の場合PC(乗用)タイヤはビード抜きの必要はありません。

このラインにより、ビード及びワイヤーは廃タイヤからほとんどを分離可能です。タイヤチップ燃料に混じったワイヤーは酸化鉄となる為有価物にはならないのに対し、分離した金属ワイヤーはBプレス及びL2なみの価格にて売却可能です。

↑弊社納入設備で製造したタイヤチップ(PCタイヤ)のサンプル |

|

↑タイヤより分離した金属ワイヤー |

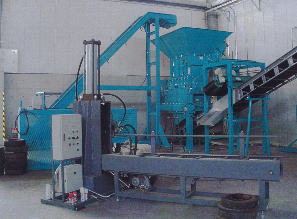

廃タイヤ破設備の参考写真

|

|

|

|

|

|

|

|

タイヤ破砕機SC-100T及びタイヤ破砕設備のご紹介(動画)

万能一軸破砕機SC-100及びタイヤ破砕設備のテスト破砕の様子(動画)

西邦エンジニアリング株式会社

TEL:084-926-5458

FAX:084-982-5488

e-mail:

info![]() seiho-eng.co.jp

seiho-eng.co.jp

※2019年7月より新事務所へ移転いたしました。